Diese Website verwendet Cookies, damit wir dir die bestmögliche Benutzererfahrung bieten können. Cookie-Informationen werden in deinem Browser gespeichert und führen Funktionen aus, wie das Wiedererkennen von dir, wenn du auf unsere Website zurückkehrst, und hilft unserem Team zu verstehen, welche Abschnitte der Website für dich am interessantesten und nützlichsten sind.

Numerische Simulation zur Optimierung der Energieeffizienz und Kostenkontrolle!

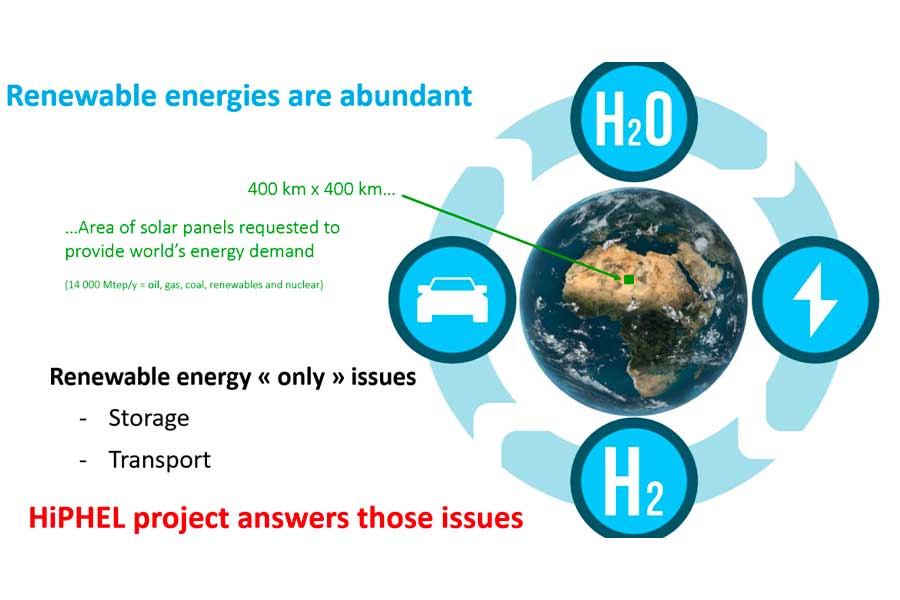

Es ist eine globale Herausforderung: Energiewende, Klimaerwärmung, CO2-Bilanz, Souveränität, Kostenkontrolle… Jede Etappe der Wertschöpfungskette berücksichtigt die Beherrschung der Energie. Unsere Ingenieure arbeiten im Auftrag von Energieerzeugern, für deren Ausrüster sowie in internationalen Forschungs- und Entwicklungsverbundprojekten, um neue Technologien zu identifizieren (Elektrolyseure, Thermoakustik…).

Optimierung des Gerätedesigns

Jedes energiebezogene Projekt beinhaltet eine Kette von Akteuren und Subunternehmern, die Eigentümer eines definierten Teils des Systems sind, der mit anderen verbunden wird und sowohl im Vorfeld als auch im Nachhinein von globaleren technischen Entscheidungen beeinflusst wird. Mithilfe von Simulationen können Unternehmen mechanische Geräte, die bei der Erzeugung, Übertragung und Verteilung von Energie zum Einsatz kommen, wie Turbinen, Pumpen, Ventile, Rohre usw., entwerfen und optimieren und sowohl die Inbetriebnahme als auch den Betrieb vorwegnehmen. Dies führt zu einer besseren Leistung und Energieeffizienz.

Analyse von Fehlern

Die Zuverlässigkeit von Sicherheitsbauteilen und -organen ist kritisch. Der Umgang mit industriellen Risiken erfordert einen sicheren Betrieb der Anlagen. Angesichts der hohen Ausfallkosten ist es außerdem notwendig, die Ausfallrisiken zu antizipieren, um robuste Wartungspläne erstellen zu können. Mithilfe von Simulationen können potenzielle Ausfälle von mechanischen Geräten simuliert und analysiert werden, um Risikobereiche zu identifizieren und Maßnahmen zu ergreifen, um diese zu entschärfen.

Reduzierung von Kosten und Zeitaufwand

Simulationen ermöglichen es, Kosten und Entwicklungszeiten zu senken, indem Geräte wie Prozesse vor ihrer physischen Umsetzung virtuell getestet oder optimiert werden oder sogar virtuelle Tests erforscht werden, die physisch nicht nachvollzogen werden können. Unsere Teams arbeiten direkt mit den Innovation Boards und den F&E-Teams unserer Kunden zusammen, um jeden wichtigen Schritt des Projekts zu simulieren.

Einige Beispiele für numerische Simulationen im Energiebereich

Innovationen für die Zukunft: Digitale Simulation als Motor für Innovationen!

Numerische Simulation zur Optimierung der Energieeffizienz und Kostenkontrolle!

Cleantech (oder Clean Technology auf Englisch) bezeichnet alle sauberen Technologien oder grünen Technologien, die darauf abzielen, die Umweltauswirkungen menschlicher Aktivitäten zu reduzieren und gleichzeitig die Effizienz und Produktivität zu steigern.

Cleantech-Technologien decken ein breites Spektrum an Bereichen ab, darunter erneuerbare Energien (Solar-, Wind-, Wasser- und Erdwärmeenergie), Abfallmanagement, Wasseraufbereitung, nachhaltige Mobilität, umweltfreundliche Materialien, intelligente Gebäude, saubere Energieerzeugung und -verteilung usw.

Das Hauptziel von Cleantech ist die Bereitstellung nachhaltiger Lösungen, die den Ausstoß von Treibhausgasen verringern und die natürlichen Ressourcen schonen, während sie gleichzeitig neue wirtschaftliche Möglichkeiten für Unternehmen schaffen und die Lebensqualität der Menschen verbessern.

Es ist ganz natürlich, dass DAES Sie bei diesen Projekten unterstützt.

Produktdesign und -optimierung

Material- und Leistungssimulation

Risiko- und Nachhaltigkeitsanalyse

Planung und Optimierung von Prozessen

Einige Beispiele für numerische Simulationen für Cleantec

Die Simulation ermöglicht es, die Umweltauswirkungen eines Windkraftfeldes zu antizipieren. Wenn der Wind durch ein solches Feld weht, verändert sich die Struktur der Strömung, was sich auf die umliegende Flora auswirken kann. Durch eine CFD-Berechnung kann die Veränderung dieser Strömung vorweggenommen werden.

In ähnlicher Weise kann durch die Analyse der resultierenden Drücke die Akustik dieser Maschinen geschätzt und die Auswirkungen auf die Anwohner bewertet werden.