This website uses cookies so that we can provide you with the best user experience possible. Cookie information is stored in your browser and performs functions such as recognising you when you return to our website and helping our team to understand which sections of the website you find most interesting and useful.

Simulazione digitale per ottimizzare le prestazioni energetiche e controllare i costi!

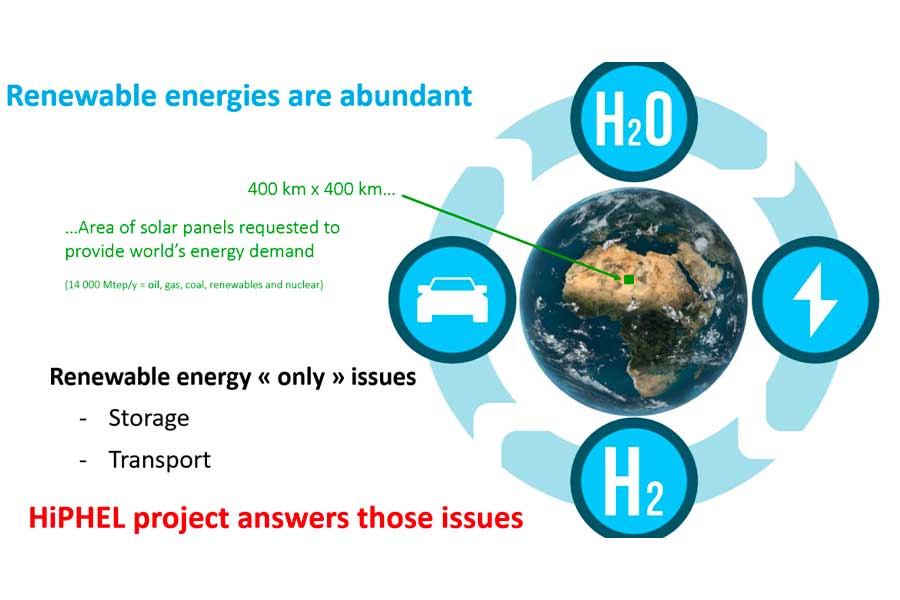

È una questione globale: transizione energetica, riscaldamento globale, impronta di carbonio, sovranità, controllo dei costi… ogni fase della catena del valore è interessata dalla gestione dell’energia. I nostri ingegneri lavorano per conto dei produttori di energia e dei loro costruttori di apparecchiature, nonché in progetti di R&S collaborativi a livello internazionale per individuare nuove tecnologie (elettrolizzatori, termoacustica, ecc.).

Ottimizzazione della progettazione delle apparecchiature

Qualsiasi progetto legato all’energia coinvolge una catena di attori e subappaltatori che possiedono una parte definita del sistema che sarà interfacciata con altri e che è influenzata sia a monte che a valle da decisioni ingegneristiche più globali. Le simulazioni consentono alle aziende di progettare e ottimizzare le apparecchiature meccaniche utilizzate per la produzione, la trasmissione e la distribuzione di energia, come turbine, pompe, valvole, tubazioni, ecc. e di anticipare la messa in servizio e il funzionamento. Ciò significa migliori prestazioni e maggiore efficienza energetica.

Analisi dei guasti

L’affidabilità dei componenti di sicurezza è fondamentale. La gestione del rischio industriale consiste nel garantire il funzionamento sicuro delle attrezzature. Inoltre, dato l’elevato costo dei tempi di inattività, dobbiamo prevedere i rischi di guasto per poter elaborare solidi piani di manutenzione. Le simulazioni consentono di simulare e analizzare i potenziali guasti delle apparecchiature meccaniche, in modo da identificare le aree a rischio e adottare misure per ridurle.

Riduzione dei costi e dei tempi

Le simulazioni consentono di ridurre i costi e i tempi di sviluppo testando o ottimizzando apparecchiature e processi in modo virtuale prima che vengano implementati fisicamente, o addirittura esplorando test virtuali che non possono essere riprodotti fisicamente. I nostri team collaborano direttamente con i consigli per l’innovazione e i team di ricerca e sviluppo dei nostri clienti per simulare ogni fase chiave del progetto.

Alcuni esempi di simulazione digitale per l'energia

Innovare per il futuro: la simulazione digitale guida l’innovazione!

Simulazione digitale per ottimizzare le prestazioni energetiche e controllare i costi!

Per Cleantech (o Clean Technology) si intendono tutte le tecnologie pulite o verdi che mirano a ridurre l’impatto ambientale delle attività umane, migliorando al contempo l’efficienza e la produttività.

Le tecnologie cleantech coprono un’ampia gamma di settori, tra cui le energie rinnovabili (solare, eolica, idroelettrica, geotermica), la gestione dei rifiuti, il trattamento delle acque, la mobilità sostenibile, i materiali eco-compatibili, gli edifici intelligenti, la produzione e la distribuzione di energia pulita, ecc.

L’obiettivo principale di Cleantech è fornire soluzioni sostenibili che riducano le emissioni di gas serra e conservino le risorse naturali, creando al contempo nuove opportunità economiche per le imprese e migliorando la qualità della vita delle persone.

È naturale che DAES vi sostenga in questi progetti.

Progettazione e ottimizzazione del prodotto

Simulazione di materiali e prestazioni

Analisi dei rischi e della sostenibilità

Pianificazione e ottimizzazione dei processi

Alcuni esempi di simulazione digitale per Cleantec

La simulazione ci permette di prevedere l’impatto ambientale di un parco eolico. Quando il vento attraversa un campo di questo tipo, la struttura del flusso viene alterata e ciò può avere un impatto sulla flora circostante. Un calcolo CFD può essere utilizzato per anticipare le variazioni di questo flusso.

Allo stesso modo, analizzando le pressioni risultanti, è possibile stimare l’acustica di queste macchine e valutare l’impatto sui residenti locali.