This website uses cookies so that we can provide you with the best user experience possible. Cookie information is stored in your browser and performs functions such as recognising you when you return to our website and helping our team to understand which sections of the website you find most interesting and useful.

Termomeccanica

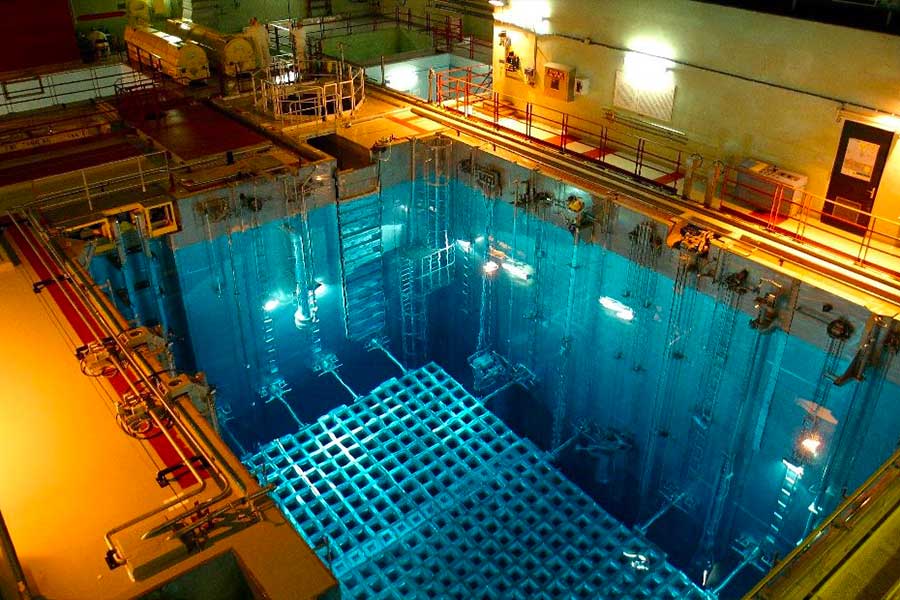

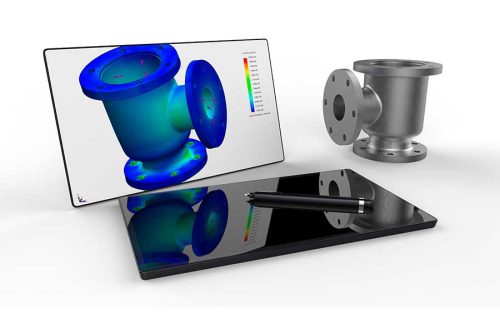

La simulazione termomeccanica è uno strumento potente per comprendere e prevedere il comportamento di materiali e sistemi sottoposti a carichi termici e meccanici. Offre notevoli vantaggi in termini di ottimizzazione della progettazione, prevenzione dei guasti, riduzione dei tempi e dei costi di sviluppo e migliore comprensione dei fenomeni fisici. In questo modo è possibile identificare le aree critiche alle temperature di esercizio reali, ottimizzare il funzionamento e la manutenzione, indirizzare meglio i test fisici, sostituire i materiali, riprogettare e limitare le modifiche post-costruzione. La soluzione sarà costruita attraverso iterazioni che riproducono digitalmente il comportamento termomeccanico del prodotto.

La simulazione termomeccanica può essere utilizzata durante l’intero ciclo di vita di un prodotto, compreso :

I nostri team sono pronti a fornirvi un prezioso supporto tecnico per i vostri progetti di progettazione di sistemi di raffreddamento o per anticipare le reazioni dei materiali alle improvvise variazioni di temperatura. Con una solida esperienza nelle leggi di comportamento meccanico e nelle proprietà dei materiali, compresi i supporti complessi, i nostri ingegneri specializzati vi guideranno con fiducia. Il nostro impegno comprende :

- Valutate le prestazioni dei vostri prodotti nelle condizioni di utilizzo e ottimizzate il loro comportamento sostituendo i materiali, aggiungendo un rivestimento o migliorando la geometria (ad esempio ottimizzando i canali di raffreddamento).

- Accoppiare i risultati dell’analisi termica con lo studio meccanico (unidirezionale o bidirezionale) o anche con uno studio di interazione fluido-struttura (FSI) o un’analisi CFD.

- Vengono presi in considerazione tutti i tipi di trasferimento di calore: conduzione, convezione naturale o forzata, irraggiamento, oltre a fenomeni come i cambiamenti di fase e i depositi di energia.

La scelta degli strumenti viene fatta sistematicamente in consultazione con i vostri team, in modo che possano reinternalizzare i modelli se lo desiderano. I principali strumenti utilizzati sono :

per la sua capacità di effettuare analisi termomeccaniche avanzate. Offre un’ampia gamma di funzioni per la modellazione e la risoluzione di problemi di trasferimento di calore, deformazione e sollecitazione.

Per assicurarvi le risposte giuste, i nostri team forniscono un supporto attivo guidandovi attraverso il processo: dall’identificazione delle vostre esigenze iniziali fino all’implementazione, assicurandovi di ottenere la soluzione giusta in ogni fase del vostro progetto.

- Convalida del modello digitale che rappresenta il sistema reale che si desidera studiare. Prendendo in considerazione le proprietà termiche e meccaniche appropriate del materiale, nonché le interazioni tra le diverse parti del sistema, e anche scegliendo analogie accettabili

- La definizione delle condizioni al contorno, come le condizioni di temperatura, le sollecitazioni applicate, le forze esterne, ecc.

- Creazione del modello discretizzato: la giusta dimensione della maglia è essenziale per ottenere risultati accurati, mantenendo le dimensioni del modello e i tempi di calcolo a portata di mano.

- Correlazione dei dati sui materiali, convalida sperimentale, supervisione delle prove fisiche e della modellazione numerica.

- Analizzare e interpretare i risultati con il team di progetto per convalidare le opzioni o definire le iterazioni aggiuntive da considerare.

Esempi di progetti:

La simulazione termomeccanica è essenziale nel settore delle tecnologie mediche, in particolare per lo sviluppo di protesi ortopediche. Ad esempio, nella progettazione di una protesi dell’anca, le simulazioni possono essere utilizzate per valutare le sollecitazioni meccaniche e le variazioni di temperatura a cui la protesi è sottoposta durante i movimenti del paziente. Queste analisi aiutano a ottimizzare la geometria, i materiali e i processi di fabbricazione, garantendo la durata, la compatibilità biologica e le prestazioni a lungo termine della protesi.