Simulation mécanique

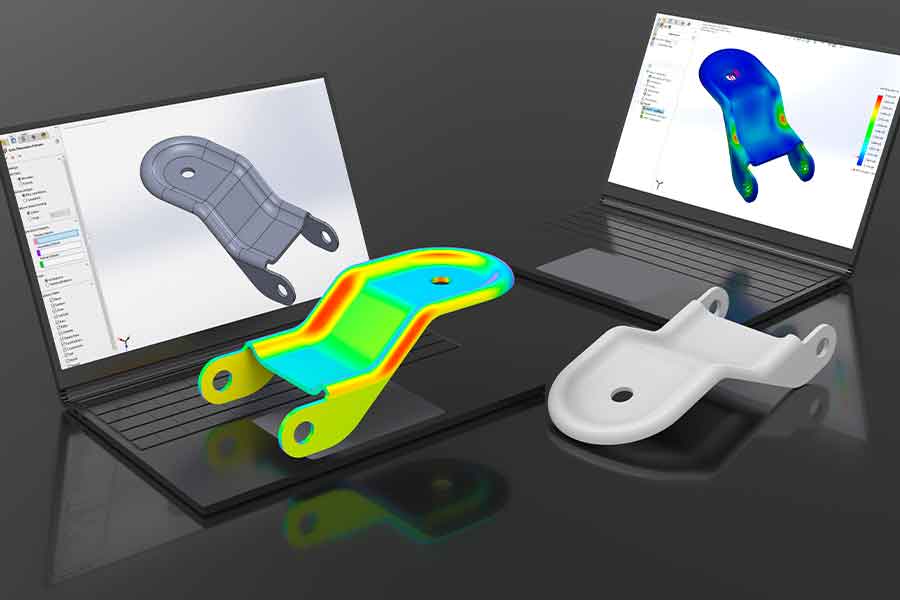

La simulation mécanique permet de mieux innover car elle offre la possibilité de tester et d’analyser virtuellement de nombreuses configurations et designs de produits, sans avoir à réaliser des prototypes physiques coûteux et chronophages.

Grâce à la simulation mécanique, les ingénieurs peuvent rapidement tester différentes combinaisons de matériaux, de formes et de configurations pour optimiser les performances de leur produit, tout en minimisant les risques de défaillance et de coûts élevés. Les simulations peuvent également aider à identifier les zones de contrainte ou de déformation critiques, ainsi qu’à déterminer les modifications nécessaires pour renforcer ou améliorer la conception de la structure.

En outre, la simulation mécanique permet d’explorer de nouveaux concepts de produits plus efficacement, ce qui peut conduire à des innovations plus rapides et plus créatives. Les ingénieurs peuvent tester de nouvelles idées et explorer des designs plus audacieux, en comprenant rapidement comment ces nouvelles configurations pourraient se comporter dans des conditions réelles.

Enfin, la simulation mécanique permet également de mieux comprendre les performances et les limites des produits existants. En identifiant ces limites, les ingénieurs peuvent travailler à optimiser la conception pour améliorer les performances et la qualité, tout en répondant aux besoins des clients de manière plus efficace.

En somme, la simulation mécanique offre de nombreux avantages pour innover de manière plus rapide, plus efficace et plus créative, tout en minimisant les risques et les coûts associés à la conception et au développement de nouveaux produits.

Il existe plusieurs types de simulations mécaniques que l’on peut réaliser. Voici quelques exemples :

Pour faire une bonne simulation mécanique, il est important de suivre un processus méthodique et rigoureux. Voici les étapes clés à suivre :

- Définir le problème : il est essentiel de bien comprendre le problème que vous cherchez à résoudre et les objectifs de la simulation. Quelle est la structure ou le système d’intérêt ? Quelles sont les charges, les contraintes ou les forces qui y sont appliquées ? Quels sont les résultats que vous cherchez à obtenir ? Quel type d’analyse est alors nécessaire ?

- Collecter les données : il est important de collecter toutes les données nécessaires pour modéliser correctement le système. Cela peut inclure les propriétés des matériaux, les dimensions de la structure, les supports et les charges appliquées, ainsi que les conditions environnementales.

- Créer le modèle : à l’aide d’un logiciel de simulation mécanique, vous devez créer un modèle détaillé de la structure ou du système que vous souhaitez simuler. Le modèle doit inclure tous les détails pertinents, tels que les dimensions, les matériaux et les charges appliquées.

- Définir les conditions de charge et les supports : vous devez définir les conditions de charge et les supports qui s’appliquent à la structure ou au système. Ces conditions peuvent inclure des charges statiques ou dynamiques, des moments, des pressions, des spectres de vibrations, etc.

- Effectuer la simulation : une fois que le modèle et les conditions de charge sont définis, vous pouvez effectuer la simulation. Vous devez veiller à utiliser les bonnes méthodes numériques pour résoudre les équations de la simulation et obtenir des résultats précis.

- Analyser les résultats : une fois la simulation terminée, vous devez analyser les résultats et les comparer aux objectifs de la simulation. Vous devez identifier les zones critiques, les contraintes, les déformations et les autres paramètres pertinents pour déterminer si le modèle répond aux exigences et aux spécifications. Valider le modèles numérique (qualité du maillage par exemple) fait parie de l’analyse des résultats.

Réajuster le modèle et répéter : si les résultats ne répondent pas aux objectifs de la simulation, ou si le modèle n’est pas validé, vous devez réajuster le modèle et répéter les étapes précédentes jusqu’à ce que vous obteniez des résultats satisfaisants.

Dans une simulation mécanique, on regarde plusieurs paramètres pour évaluer la performance d’une structure ou d’un système. Les principaux paramètres sont :

En résumé, une bonne simulation mécanique implique une compréhension claire du problème à résoudre, une collecte de données précises, la création d’un modèle détaillé, l’utilisation des bonnes méthodes numériques, une analyse rigoureuse des résultats et des ajustements éventuels pour obtenir des résultats précis et pertinents.

Il existe de nombreux outils logiciels pour effectuer une simulation mécanique. Les outils appropriés dépendent du type de simulation que vous souhaitez effectuer et de la complexité de la structure ou du système que vous souhaitez modéliser. Voici quelques exemples d’outils de simulation mécanique :

1. ANSYS :

ANSYS est l’un des logiciels les plus populaires pour la simulation mécanique. Il offre une large gamme de fonctionnalités, notamment l’analyse des contraintes, l’analyse en fatigue, l’analyse dynamique, l’analyse thermique, la simulation de la rupture, etc. Ces phénomènes peuvent être couplés dans une analyse multiphysique.

2. Abaqus :

Abaqus est un autre logiciel de simulation mécanique populaire. Il offre des fonctionnalités similaires à ANSYS, notamment l’analyse des contraintes, l’analyse de la fatigue, l’analyse dynamique, l’analyse thermique, la simulation de la rupture, etc. Ces phénomènes peuvent être couplés dans une analyse multiphysique.

3. COMSOL Multiphysics :

COMSOL Multiphysics est un logiciel de simulation numérique qui permet de simuler différents types de phénomènes physiques, tels que la mécanique des solides, la thermique, l’électromagnétisme, l’acoustique, etc.

4. MSC Nastran :

MSC Nastran est un logiciel de simulation mécanique qui permet de réaliser des analyses de contraintes, d’analyser la dynamique des structures, d’analyser la fatigue, etc.